إدخال معلمات معالجة إدراج كربيد

في التصنيع الحديث ،إدراج كربيدأصبح مادة أساسية في قطع المعادن والتعدين وتصنيع القوالب وغيرها من الحقول بسبب مقاومة التآكل الممتازة والصلابة والاستقرار الحراري.

一. نظرة عامة على إدراج كربيد

إدراج كربيد هو مادة سبيكة مصنوعة من مسحوق الحجم الميكرون من كربيدات المعادن المعدنية عالية الصلابة (WC ، TIC ، وما إلى ذلك) كمكون رئيسي ، مع المعادن مثل الكوبالت (CO) ، النيكل (NI) أو الموليبدينوم (MO) ، وصنعها من قبل المسحوق. يعطي بنية التكوين الفريدة هذهإدراج كربيدخصائص ممتازة مثل الصلابة في المرتبة الثانية فقط إلى الماس ، والصلابة الحمراء تصل إلى 900-1000 ℃ ، وقوة الضغط حتى 6000 ميجا باسكال ، بحيث لا يزال بإمكانها الحفاظ على حالة عمل مستقرة في ظل ظروف عمل متطرفة.

二. معالجة معلمات كربيد الأسمنت

(1) سرعة القطع = VC

سرعة القطع هي معلمة رئيسية تؤثر على كفاءة المعالجة وعمر الأداةإدراج كربيد. ستؤدي سرعة القطع المرتفعة للغاية إلى زيادة الاحتكاك بين الأداة والشغل ، وتوليد الكثير من قطع الحرارة ، وارتداء الأدوات المتسارعة وحتى الكسر ؛ في حين أن سرعة القطع المنخفضة للغاية ستقلل من كفاءة المعالجة. أخذ معالجة الفولاذ كمثال ، عند استخدام أدوات CO-CO كربيد ، عادة ما يتم التحكم في سرعة القطع على 80-150 متر/دقيقة ؛ بالنسبة لمواد سبيكة التيتانيوم ، بسبب ضعف الموصلية الحرارية والنشاط الكيميائي العالي ، يتم التحكم في سرعة القطع عمومًا في 30-60 متر/دقيقة. بالإضافة إلى ذلك ، يجب تعديل سرعة القطع بشكل مناسب وفقًا لصلابة مادة الشغل ، وهندسة الأداة وأداء معدات المعالجة.

(2) معدل التغذية = FN

يحدد معدل التغذية عمق وعرض تغلغل الأداة في الشغل لكل وحدة زمنية. يمكن أن يضمن معدل التغذية المعقول استقرار قوة القطع وتحسين جودة معالجة السطح. إذا كان معدل التغذية كبيرًا جدًا ، فستزيد قوة القطع بشكل حاد ، مما يسبب اهتزاز الأدوات ، وتشوه الشغل ، وحتى التقطيع ؛ إذا كان معدل التغذية صغيرًا جدًا ، فسيتم تمديد وقت المعالجة وسيتم زيادة تكلفة الإنتاج. في المعالجة الفعلية ، يمكن زيادة معدل التغذية بشكل مناسب أثناء المعالجة الخشنة ، بشكل عام عند 0.2-0.5 مم/ص ؛ أثناء المعالجة الدقيقة ، من أجل الحصول على إنهاء سطح جيد ، عادة ما يتم التحكم في معدل التغذية عند 0.05-0.2 مم/ص.

(3) عمق القطع = AP

يؤثر عمق القطع بشكل مباشر على كفاءة المعالجة ودقة المعالجة. يمكن أن يؤدي عمق القطع الأكبر إلى تقليل عدد أوقات المعالجة ويحسن كفاءة الإنتاج ، ولكنه سيزيد أيضًا من قوة القطع وخفض الحرارة ، ويتطلب صلابة أعلى من الأداة والأداة الآلية. بشكل عام ، يمكن التحكم في عمق القطع لأدوات الكربيد عند 0.5-3 مم للمعالجة الخشنة ، و 0.05-0.5 مم للمعالجة الدقيقة. بالنسبة للمواد الشغل ذات الصلابة العالية ، يجب تقليل عمق القطع بشكل مناسب لتجنب التآكل المفرط للأداة.

3. تكنولوجيا الطلاء من كربيد الأسمنت

دور الطلاء

تتمثل تقنية الطلاء في تلبية طبقات أو أكثر من الأفلام الرقيقة ذات الخصائص الخاصة على سطح أدوات كربيد الأسمنت لتحسين مقاومة التآكل ، ومقاومة الأكسدة ، ومقاومة الالتصاق ، وأداء القطع للأدوات. يمكن للطلاء أن يعزل الأداة بشكل فعال عن قطعة العمل ، وتقليل الاحتكاك والارتداء أثناء عملية القطع ، وتقليل درجة حرارة القطع ، وتمديد عمر خدمة الأداة ؛ في الوقت نفسه ، يمكن للطلاء أيضًا تحسين الانتهاء من السطح للأداة وتحسين جودة السطح المعالج ، وخاصة في القطع عالية السرعة والمواد التي يصعب تجهيزها. لديها مزايا كبيرة.

طلاء CVD

السطح من الركيزة كربيد الأسمنت مع بنية غنية الكوبالت لها حجم جسيم موحد وقوة الانحناء العالية. تشكل عملية التلبيد الخاصة بنية سبيكة متدرجة ، تتوافق مع طلاء موحد وكثيف الحبيبات وتكنولوجيا فريدة من نوعها بعد المعالجة لزيادة تحسين المتانة دون تقليل مقاومة التآكل. يستخدم على نطاق واسع في المعالجة العامة لقطع الغيار الصلب.

معظمهم أسود وأصفر!

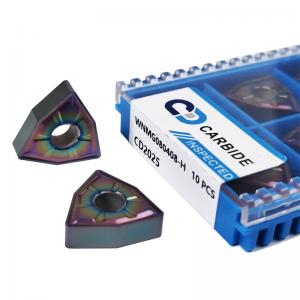

طلاء PVD

تتم مطابقة ركيزة كربيد سمنت فائقة مع طلاء النانو المحتوي على Si ، والذي يحتوي على مقاومة ممتازة للارتداء ومقاومة الأكسدة. لديها أداء ممتاز في المعالجة المستمرة للفولاذ الصلب والفولاذ المقاوم للصدأ.

معظمهم أسود!