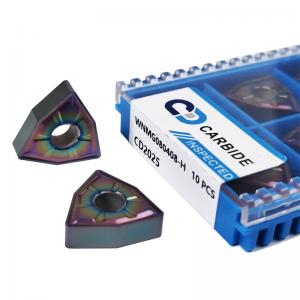

Uvođenje parametara obrade i premaza umetanja karbida

U modernom proizvodnji,karbidni umetakPostao je osnovni materijal u rezanju metala, rudarstvom, proizvodnjom kalupa i drugim poljima zbog izvrsne otpornosti na habanje, tvrdoću i toplinsku stabilnost.

一. Pregled karbidnog umetka

Karbidni umetak je leguran materijal od visećih čvrstih vodovoda vatrostalnih metalnih karbida (WC, Tic, itd.) Kao glavna komponenta, sa metalima poput kobalta (nim) ili molibdena (MO) kao veziva, i izrađena od metalurgije u prahu. Ova jedinstvena struktura kompozicije dajekarbidni umetakOdlična svojstva poput tvrdoće sekundi samo dijamant, crvena tvrdoća do 900-1000 ℃, i čvrstoća na pritisak do 6000MPA, tako da i dalje može održavati stabilno radno stanje u ekstremnim radnim uvjetima.

二. Obrada parametara cementiranog karbida

(1) brzina rezanja = VC

Brzina rezanja je ključni parametar koji utječe na efikasnost obrade i vijek trajanja alatakarbidni umetak. Previše visoka brzina rezanja dovest će do povećanog trenja između alata i obratka, generirajte puno rezanja, ubrzajte trošenje alata, pa čak i rakiranje alata; Dok će preniska brzina rezanja smanjiti efikasnost obrade. Uzimanje čelične obrade kao primjer, kada koristite WC-CO karbidne alate, brzina reza obično se kontrolira na 80-150m / min; Za materijale od legure titana, zbog svoje loše toplotne provodljivosti i visoke hemijske aktivnosti, brzina reza se uglavnom kontrolira na 30-60m / min. Pored toga, brzina rezanja treba na odgovarajući način podesiti u skladu sa tvrdotkom radnog materijala, geometrijom alata i performansama opreme za obradu.

(2) brzina hrane = fn

Stopa hrane određuje dubinu i širinu prodora alata u radne komade po jedinici vremena. Razumna stopa hrane može osigurati stabilnost sile rezanja i poboljšati kvalitetu obrade površine. Ako je stopa hrane prevelika, sila za rezanje će se naglo povećavati, uzrokujući vibraciju alata, deformaciju radnog komada, pa čak i sječenje; Ako je stopa hrane premala, vrijeme obrade bit će prošireno i troškovi proizvodnje će se povećati. U stvarnom preradu, stopa hrane mogu se na odgovarajući način povećati tokom grube obrade, uglavnom na 0,2-0,5 mm / r; Tokom fine obrade, kako bi se dobila dobra površinska obrada, stopa hrane obično se kontrolira na 0,05-0,2 mm / r.

(3) Dubina rezanja = AP

Dubina rezanja izravno utječe na efikasnost obrade i preciznost obrade. Veća dubina rezanja može smanjiti broj vremena obrade i poboljšanje efikasnosti proizvodnje, ali će povećati i silu rezanja i rezanja topline i zahtijevati veću krutost alata za alat i alat za alat. Generalno gledano, dubina rezanja alata karbida može se kontrolirati na 0,5-3 mm za grubu obradu i 0,05-0,5 mm za finu obradu. Za materijale za rad sa većom tvrdoćom, dubina rezanja treba biti na odgovarajući način smanjena za izbjegavanje pretjeranog trošenja alata.

3. Ovlačenje tehnologije cementiranog karbida

Uloga premaza

Tehnologija premaza je oblikovati jedan ili više slojeva tankih filmova sa posebnim svojstvima na površini cementiranih karbidnih alata za poboljšanje otpornosti na habanje, otpornost na oksidaciju, otpornost na prijavu i performanse za rezanje alata. Premaz može učinkovito izolirati alat iz obratka, smanjiti trenje i habanje tokom postupka rezanja, smanjiti temperaturu rezanja i proširiti radni vijek alata; Istovremeno, premaz može poboljšati površinu površine alata i poboljšati kvalitetu obrađene površine, posebno u brzim rezanju i teškim procesnim materijalima. Ima značajne prednosti.

CVD premaz

Površina supstrata cementiranog karbida sa konstrukcijama bogatom kobaltom ima ujednačenu veličinu čestica i visoku čvrstoću savijanja. Poseban proces sinterovanja čini strukturu gradijentne legure, koja se podudara sa jednoličnom i gustom finozzđenom premazom i jedinstvenom tehnologijom nakon obrade za daljnje poboljšanje žilavosti bez smanjenja otpornosti na habanje. Široko se koristi u općoj obradi čeličnih dijelova.

Većina je crna i žuta!

PVD premaz

Ultrafin cementirani supstrat karbide odgovara se nano-premazom koji sadrži SI-a, koji ima odličnu otpornost na habanje i otpornost oksidacije. Ima odlične performanse u kontinuiranoj obradi tvrdog čelika i nehrđajućeg čelika.

Većina je crna!