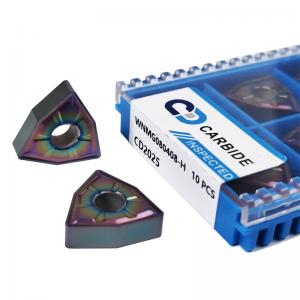

Introducció de paràmetres i recobriments de processament de carbur

En la fabricació moderna,Inserció de carburS'ha convertit en un material bàsic en el tall de metalls, la mineria, la fabricació de motlles i altres camps a causa de la seva excel·lent resistència al desgast, duresa i estabilitat tèrmica.

一. Visió general de la inserció del carbur

El carbur d’inserció és un material d’aliatge fabricat en pols de mida micron de carburs metàl·lics refractaris d’alta duresa (WC, TIC, etc.) com a component principal, amb metalls com cobalt (CO), níquel (NI) o molibdè (MO) com a aglutinants i elaborat per metal·lúrgia en pols. Aquesta estructura de composició única dónaInserció de carburExcel·lents propietats, com la duresa, només per al diamant, la duresa vermella fins a 900-1000 ℃ i la força de compressió fins a 6.000MPa, de manera que encara pot mantenir un estat de treball estable en condicions de treball extremes.

二. Paràmetres de processament del carbur cimentat

(1) Velocitat de tall = VC

La velocitat de tall és un paràmetre clau que afecta l'eficiència del processament i la vida de l'einaInserció de carbur. La velocitat de tall massa elevada comportarà un augment de la fricció entre l’eina i la peça, generarà molta calor de tall, accelera el desgast d’eines i fins i tot el trencament; mentre que una velocitat de tall massa baixa reduirà l'eficiència de processament. Prenent el processament d’acer com a exemple, quan s’utilitza eines de carbur WC-Co, la velocitat de tall sol controlar-se a 80-150 m/min; Per als materials d’aliatge de titani, a causa de la seva mala conductivitat tèrmica i l’activitat química elevada, la velocitat de tall es controla generalment a 30-60m/min. A més, cal ajustar -se adequadament la velocitat de tall segons la duresa del material de la peça, la geometria de l’eina i el rendiment dels equips de processament.

(2) velocitat d'alimentació = fn

La taxa d’alimentació determina la profunditat i l’amplada de la penetració de l’eina a la peça per unitat de temps. Una taxa d’alimentació raonable pot assegurar l’estabilitat de la força de tall i millorar la qualitat del processament superficial. Si la velocitat d’alimentació és massa gran, la força de tall augmentarà bruscament, provocant vibracions de l’eina, deformació de la peça i fins i tot xips; Si la velocitat d’alimentació és massa petita, el temps de processament s’ampliarà i s’incrementarà el cost de producció. En el processament real, la velocitat d’alimentació es pot augmentar adequadament durant el processament rugós, generalment a 0,2-0,5 mm/r; Durant el processament fi, per obtenir un bon acabat superficial, la velocitat d’alimentació sol controlar-se a 0,05-0,2 mm/r.

(3) Tallament de tall = AP

La profunditat de tall afecta directament l'eficiència del processament i la precisió del processament. Una profunditat de tall més gran pot reduir el nombre de temps de processament i millorar l’eficiència de la producció, però també augmentarà la força de tall i la calor de tall i requerirà una major rigidesa de l’eina i la màquina -eina. En general, la profunditat de tall de les eines de carbur es pot controlar a 0,5-3 mm per a un processament rugós i 0,05-0,5 mm per a processament fins. Per a materials de treball amb duresa més elevada, la profunditat de tall s’ha de reduir adequadament per evitar un desgast excessiu de l’eina.

3. Tecnologia de recobriment de carbur cimentat

El paper del recobriment

La tecnologia de recobriment consisteix a recobrir una o més capes de pel·lícules primes amb propietats especials a la superfície de les eines de carbur cimentades per millorar la resistència al desgast, la resistència a l’oxidació, la resistència a l’adhesió i el rendiment de tall de les eines. El recobriment pot aïllar eficaçment l’eina de la peça, reduir la fricció i el desgast durant el procés de tall, reduir la temperatura de tall i ampliar la vida útil de l’eina; Al mateix temps, el recobriment també pot millorar l’acabat superficial de l’eina i millorar la qualitat de la superfície processada, especialment en materials de tall d’alta velocitat i de difícil procés. Té avantatges importants.

Recobriment de CVD

La superfície del substrat de carbur cimentat amb estructura rica en cobalt té una mida de partícula uniforme i una gran resistència a la flexió. El procés especial de sinterització forma una estructura d’aliatge de gradient, que es combina amb un recobriment uniforme i dens de gra fi i una tecnologia única de post-processament per millorar encara més la duresa sense reduir la resistència al desgast. S'utilitza àmpliament en el processament general de peces d'acer.

La majoria són negres i grocs!

Recobriment PVD

El substrat de carbur cimentat ultrafina es combina amb el recobriment de nano que conté Si, que té una excel·lent resistència al desgast i resistència a l’oxidació. Té un excel·lent rendiment en el processament continu d'acer dur i d'acer inoxidable.

La majoria són negres!