Zavedení parametrů a povlaků vložení karbidu

V moderní výrobě,vložka karbiduse stal materiálem jádra při řezání kovů, těžbě, výrobě plísní a dalších polích díky vynikajícímu odporu opotřebení, tvrdosti a tepelné stabilitě.

一. Přehled vložky karbidu

Vložka karbidu je materiál z slitiny vyrobený z mikronu o velikosti prášku s vysokou tvrdostí refrakterní kovové karbidy (WC, Tic atd.) Jako hlavní složka, s kovy, jako je kobalt (CO), nikl (ni) nebo molybdenum (MO) jako pojiva a vyrobena práškovým metalurgií. Tato jedinečná struktura kompozice dávávložka karbiduVynikající vlastnosti, jako je tvrdost na druhém místě, pouze pro diamant, červená tvrdost až do 900-1000 ℃ a pevnost v tlaku až do 6000 mPa, aby si stále mohla udržovat stabilní pracovní stav za extrémních pracovních podmínek.

二. Parametry zpracování cementovaného karbidu

(1) Řezná rychlost = VC

Klíčová rychlost je klíčovým parametrem ovlivňujícím účinnost zpracování a životnost nástrojevložka karbidu. Příliš vysoká rychlost řezu povede ke zvýšenému tření mezi nástrojem a obrobkem, generuje hodně řezacího tepla, zrychlení opotřebení nástroje a dokonce rozbití; Zatímco příliš nízká rychlost řezání sníží účinnost zpracování. Jako příklad, přičemž zpracování oceli je při použití nástrojů karbidu WC-CO, je řezná rychlost obvykle řízena na 80-150 m/min; U materiálů z titanových slitin je díky jejich špatné tepelné vodivosti a vysoké chemické aktivitě obecně řízena rychlost řezu na 30-60 m/min. Kromě toho musí být řezná rychlost náležitě upravena podle tvrdosti materiálu obrobku, geometrie nástroje a výkonu zpracovatelského zařízení.

(2) rychlost krmiva = FN

Rychlost krmiva určuje hloubku a šířku penetrace nástroje do obrobku za jednotku času. Přiměřená rychlost krmiva může zajistit stabilitu řezné síly a zlepšit kvalitu zpracování povrchu. Pokud je rychlost krmiva příliš velká, řezací síla se prudce zvýší, což způsobí vibrace nástroje, deformaci obrobku a dokonce i štěpení; Pokud je rychlost krmiva příliš malá, doba zpracování bude prodloužena a zvýší se náklady na výrobu. Při skutečném zpracování může být rychlost krmiva přiměřeně zvýšena během hrubého zpracování, obvykle při 0,2-0,5 mm/r; Během jemného zpracování je za účelem získání dobré povrchové úpravy rychlost krmiva obvykle řízena na 0,05-0,2 mm/r.

(3) Hloubka řezání = AP

Hloubka řezání přímo ovlivňuje účinnost zpracování a přesnost zpracování. Větší hloubka řezání může snížit počet doby zpracování a zlepšit účinnost výroby, ale také zvýší řeznou sílu a řezání tepla a vyžaduje vyšší rigiditu nástroje a stroje. Obecně lze říci, že hloubka řezání karbidových nástrojů může být ovládána na 0,5-3 mm pro hrubé zpracování a 0,05-0,5 mm pro jemné zpracování. U materiálů obrobku s vyšší tvrdostí by měla být hloubka řezu přiměřeně snížena, aby nedošlo k nadměrnému opotřebení nástroje.

3. technologie povlaku cementovaného karbidu

Role povlaku

Technologie povlaku má obal jedné nebo více vrstev tenkých filmů se speciálními vlastnostmi na povrchu cementovaných karbidových nástrojů ke zlepšení odolnosti proti opotřebení, oxidační odolnosti, odolnost proti adhezi a řezání nástrojů. Povlak může efektivně izolovat nástroj z obrobku, snížit tření a opotřebení během procesu řezání, snížit řeznou teplotu a prodloužit životnost nástroje; Současně může povlak také zlepšit povrchovou úpravu nástroje a zlepšit kvalitu zpracovaného povrchu, zejména ve vysokorychlostním řezání a obtížně zpracovatelných materiálech. Má významné výhody.

CVD povlak

Povrch cementovaného karbidového substrátu se strukturou bohatý na kobalt má rovnoměrnou velikost částic a vysokou ohybovou pevnost. Zvláštní proces slinování tvoří strukturu slitiny gradientu, která je spojena s jednotným a hustým jemnozrnným povlakem a jedinečnou technologií následného zpracování, aby se dále zlepšila houževnatost, aniž by se snížila odolnost proti opotřebení. Obecně se používá při obecném zpracování ocelových dílů.

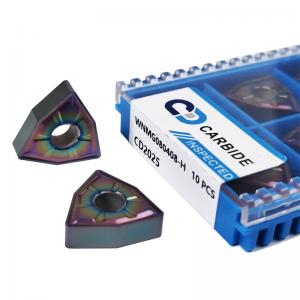

Většina z nich je černá a žlutá!

PVD povlak

Ultrafinový cementovaný karbidový substrát je spojen s nano-pokrytí obsahujícím SI, který má vynikající odolnost proti opotřebení a oxidační odolnost. Má vynikající výkon při kontinuálním zpracování tvrdé oceli a nerezové oceli.

Většina z nich je černá!