معرفی پارامترها و روکش های پردازش درج کاربید

در تولید مدرن ،درج کاربیدبه دلیل مقاومت در برابر سایش عالی ، سختی و پایداری حرارتی ، به یک ماده اصلی در برش فلز ، معدن ، تولید قالب و سایر زمینه ها تبدیل شده است.

一نمای کلی درج کاربید

درج کاربید یک ماده آلیاژ است که از پودر میکرون از کاربیدهای فلزی نسوز سخت (WC ، TIC و غیره) به عنوان مؤلفه اصلی ، با فلزاتی مانند کبالت (CO) ، نیکل (NI) یا مولیبدن (MO) به عنوان اتصال دهنده ها ساخته شده و توسط Metallurgy پودر ساخته شده است. این ساختار ترکیب منحصر به فرد می دهددرج کاربیدخواص عالی مانند سختی دوم فقط به الماس ، سختی قرمز تا 900-1000 ℃ و استحکام فشاری تا 6000MPa ، به طوری که هنوز هم می تواند در شرایط کار شدید حالت کار پایدار را حفظ کند.

二پردازش پارامترهای کاربید سیمانی

(1) سرعت برش = VC

برش سرعت یک پارامتر اصلی است که بر راندمان پردازش و عمر ابزار تأثیر می گذارددرج کاربیدبشر سرعت برش بیش از حد بالا منجر به افزایش اصطکاک بین ابزار و قطعه کار خواهد شد ، گرمای برش زیادی ایجاد می کند ، سایش ابزار و حتی شکستگی را تسریع می کند. در حالی که سرعت برش خیلی کم باعث کاهش راندمان پردازش می شود. با استفاده از پردازش فولاد به عنوان نمونه ، هنگام استفاده از ابزارهای کاربید WC-Co ، سرعت برش معمولاً با سرعت 80-150 متر در دقیقه کنترل می شود. برای مواد آلیاژ تیتانیوم ، به دلیل هدایت حرارتی ضعیف و فعالیت شیمیایی بالا ، سرعت برش به طور کلی با سرعت 30-60 متر در دقیقه کنترل می شود. علاوه بر این ، سرعت برش باید با توجه به سختی مواد قطعه کار ، هندسه ابزار و عملکرد تجهیزات پردازش به طور مناسب تنظیم شود.

(2) نرخ خوراک = fn

نرخ خوراک عمق و عرض نفوذ ابزار را به قطعه کار در هر واحد زمان تعیین می کند. نرخ خوراک معقول می تواند پایداری نیروی برش را تضمین کرده و کیفیت پردازش سطح را بهبود بخشد. اگر نرخ خوراک خیلی زیاد باشد ، نیروی برش به شدت افزایش می یابد و باعث لرزش ابزار ، تغییر شکل قطعه کار و حتی تراشیدن می شود. اگر نرخ خوراک خیلی کم باشد ، زمان پردازش تمدید می شود و هزینه تولید افزایش می یابد. در پردازش واقعی ، نرخ خوراک می تواند به طور مناسب در طول پردازش خشن ، به طور کلی با 0.2-0.5 میلی متر در ساعت افزایش یابد. در حین پردازش خوب ، به منظور به دست آوردن سطح خوب ، میزان خوراک معمولاً در 0.05-0.2mm/r کنترل می شود.

(3) عمق برش = AP

عمق برش به طور مستقیم بر کارآیی پردازش و دقت پردازش تأثیر می گذارد. عمق برش بزرگتر می تواند تعداد زمان پردازش را کاهش داده و راندمان تولید را بهبود بخشد ، اما همچنین باعث افزایش نیروی برش و برش گرم می شود و به استحکام بیشتری از ابزار و ابزار نیاز دارد. به طور کلی ، عمق برش ابزارهای کاربید برای پردازش خشن می تواند در 0.5-3 میلی متر کنترل شود و برای پردازش خوب 0.05-0.5 میلی متر. برای مواد قطعه کار با سختی بالاتر ، برای جلوگیری از پوشیدن بیش از حد ابزار ، باید عمق برش به طور مناسب کاهش یابد.

3. فناوری پوشش کاربید سیمان

نقش پوشش

فناوری پوشش این است که یک یا چند لایه از فیلم های نازک را با خواص ویژه روی سطح ابزارهای کاربید سیمانی برای بهبود مقاومت سایش ، مقاومت به اکسیداسیون ، مقاومت در برابر چسبندگی و برش عملکرد ابزارها بپوشانید. این پوشش می تواند به طور مؤثر ابزار را از قطعه کار جدا کند ، اصطکاک و سایش را در طی فرآیند برش کاهش دهد ، دمای برش را کاهش داده و عمر سرویس ابزار را افزایش دهد. در عین حال ، این پوشش همچنین می تواند سطح سطح ابزار را بهبود بخشد و کیفیت سطح فرآوری شده را بهبود بخشد ، به خصوص در برش با سرعت بالا و مواد پردازش مشکل. این مزایای قابل توجهی دارد.

پوشش CVD

سطح بستر کاربید سیمانی با ساختار غنی از کبالت دارای اندازه ذرات یکنواخت و استحکام خمش بالا است. فرآیند پخت و پز ویژه یک ساختار آلیاژ گرادیان را تشکیل می دهد ، که با یک پوشش یکنواخت و متراکم ریز دانه و یک فناوری پس از پردازش منحصر به فرد مطابقت دارد تا بتواند بدون کاهش مقاومت در برابر سایش ، مقاومت بیشتری را بهبود بخشد. از آن به طور گسترده در پردازش عمومی قطعات فولادی استفاده می شود.

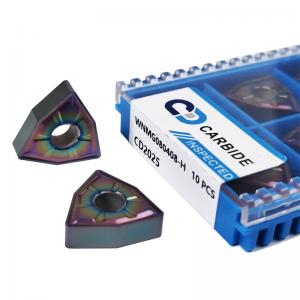

بیشتر آنها سیاه و زرد هستند

روکش PVD

بستر کاربید سیمان فوق العاده با پوشش نانو حاوی Si همراه است که دارای مقاومت در برابر سایش عالی و مقاومت در برابر اکسیداسیون است. این عملکرد در پردازش مداوم فولاد سخت و فولاد ضد زنگ عملکرد بسیار خوبی دارد.

بیشتر آنها سیاه هستند