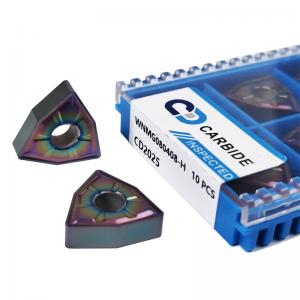

કાર્બાઇડ દાખલ પ્રક્રિયા પરિમાણો અને કોટિંગ્સની રજૂઆત

આધુનિક ઉત્પાદન,કાર્બાઇડ દાખલ કરવુંતેના ઉત્તમ વસ્ત્રો પ્રતિકાર, કઠિનતા અને થર્મલ સ્થિરતાને કારણે મેટલ કટીંગ, માઇનિંગ, મોલ્ડ મેન્યુફેક્ચરિંગ અને અન્ય ક્ષેત્રોમાં મુખ્ય સામગ્રી બની છે.

一. કાર્બાઇડ દાખલની ઝાંખી

કાર્બાઇડ ઇન્સર્ટ એ મુખ્ય ઘટક તરીકે ઉચ્ચ-સખ્તાઇના પ્રત્યાવર્તન મેટલ કાર્બાઇડ્સ (ડબ્લ્યુસી, ટીઆઈસી, વગેરે) ના માઇક્રોન-કદના પાવડરથી બનેલી એલોય સામગ્રી છે, જેમાં કોબાલ્ટ (સીઓ), નિકલ (એનઆઈ) અથવા મોલીબડેનમ (એમઓ) જેવા ધાતુઓ છે, અને પાવડર મેટલર્ગી દ્વારા બનાવવામાં આવે છે. આ અનન્ય રચના માળખું આપે છેકાર્બાઇડ દાખલ કરવુંફક્ત હીરા પછીની કઠિનતા, 900-1000 to સુધીની લાલ કઠિનતા અને 6000 એમપીએ સુધીની સંકુચિત શક્તિ જેવા ઉત્તમ ગુણધર્મો, જેથી તે હજી પણ આત્યંતિક કાર્યકારી પરિસ્થિતિમાં સ્થિર કાર્યકારી સ્થિતિ જાળવી શકે.

二. સિમેન્ટ કાર્બાઇડના પ્રોસેસિંગ પરિમાણો

(1) કાપવાની ગતિ = વીસી

કાપવાની ગતિ એ એક મુખ્ય પરિમાણ છે જે પ્રક્રિયાની કાર્યક્ષમતા અને ટૂલ લાઇફને અસર કરે છેકાર્બાઇડ દાખલ કરવું. ખૂબ cut ંચી કટીંગ સ્પીડ ટૂલ અને વર્કપીસ વચ્ચેના ઘર્ષણમાં વધારો કરશે, ઘણી બધી કટીંગ ગરમી ઉત્પન્ન કરશે, ટૂલ વસ્ત્રોને વેગ આપે છે અને તૂટવા પણ; જ્યારે ખૂબ ઓછી કટીંગ સ્પીડ પ્રક્રિયા કાર્યક્ષમતા ઘટાડશે. ઉદાહરણ તરીકે સ્ટીલ પ્રોસેસિંગ લેતા, ડબલ્યુસી-સીઓ કાર્બાઇડ ટૂલ્સનો ઉપયોગ કરતી વખતે, કટીંગ સ્પીડ સામાન્ય રીતે 80-150 મી/મિનિટ પર નિયંત્રિત થાય છે; ટાઇટેનિયમ એલોય સામગ્રી માટે, તેમની નબળી થર્મલ વાહકતા અને ઉચ્ચ રાસાયણિક પ્રવૃત્તિને કારણે, કટીંગ સ્પીડ સામાન્ય રીતે 30-60 મી/મિનિટ પર નિયંત્રિત થાય છે. આ ઉપરાંત, વર્કપીસ સામગ્રીની કઠિનતા, ટૂલની ભૂમિતિ અને પ્રોસેસિંગ સાધનોની કામગીરી અનુસાર કટીંગ સ્પીડને યોગ્ય રીતે ગોઠવવાની જરૂર છે.

(2) ફીડ રેટ = એફ.એન.

ફીડ રેટ એકમ સમય દીઠ વર્કપીસમાં ટૂલની ઘૂંસપેંઠની depth ંડાઈ અને પહોળાઈ નક્કી કરે છે. વાજબી ફીડ રેટ કટીંગ બળની સ્થિરતાની ખાતરી કરી શકે છે અને સપાટીની પ્રક્રિયાની ગુણવત્તામાં સુધારો કરી શકે છે. જો ફીડ રેટ ખૂબ મોટો છે, તો કટીંગ બળ ઝડપથી વધશે, જેના કારણે ટૂલ કંપન, વર્કપીસ વિકૃતિ અને ચિપિંગ પણ થાય છે; જો ફીડ રેટ ખૂબ નાનો હોય, તો પ્રક્રિયાનો સમય વધારવામાં આવશે અને ઉત્પાદન ખર્ચમાં વધારો કરવામાં આવશે. વાસ્તવિક પ્રક્રિયામાં, રફ પ્રોસેસિંગ દરમિયાન સામાન્ય રીતે 0.2-0.5 મીમી/આર પર ફીડ રેટ યોગ્ય રીતે વધારી શકાય છે; ફાઇન પ્રોસેસિંગ દરમિયાન, સારી સપાટી પૂર્ણાહુતિ મેળવવા માટે, ફીડ રેટ સામાન્ય રીતે 0.05-0.2 મીમી/આર પર નિયંત્રિત થાય છે.

()) કટીંગ depth ંડાઈ = એપી

કટીંગ depth ંડાઈ સીધી પ્રક્રિયાની કાર્યક્ષમતા અને પ્રક્રિયાની ચોકસાઈને અસર કરે છે. મોટી કટીંગ depth ંડાઈ પ્રક્રિયાના સમયની સંખ્યામાં ઘટાડો કરી શકે છે અને ઉત્પાદનની કાર્યક્ષમતામાં સુધારો કરી શકે છે, પરંતુ તે કટીંગ ફોર્સ અને કટીંગ ગરમીમાં પણ વધારો કરશે, અને ટૂલ અને મશીન ટૂલની વધુ કઠોરતાની જરૂર પડશે. સામાન્ય રીતે કહીએ તો, કાર્બાઇડ ટૂલ્સની કટીંગ depth ંડાઈને રફ પ્રોસેસિંગ માટે 0.5-3 મીમી અને ફાઇન પ્રોસેસિંગ માટે 0.05-0.5 મીમી પર નિયંત્રિત કરી શકાય છે. ઉચ્ચ કઠિનતાવાળી વર્કપીસ સામગ્રી માટે, ટૂલના અતિશય વસ્ત્રોને ટાળવા માટે કટીંગ depth ંડાઈને યોગ્ય રીતે ઘટાડવી જોઈએ.

3. સિમેન્ટ કાર્બાઇડની કોટિંગ તકનીક

કોટિંગની ભૂમિકા

કોટિંગ ટેકનોલોજી એ વસ્ત્રો પ્રતિકાર, ઓક્સિડેશન પ્રતિકાર, સંલગ્નતા પ્રતિકાર અને ટૂલ્સના કાપવાના પ્રભાવને સુધારવા માટે સિમેન્ટ કાર્બાઇડ ટૂલ્સની સપાટી પર વિશેષ ગુણધર્મો સાથે પાતળા ફિલ્મોના એક અથવા વધુ સ્તરોને કોટ કરવાની છે. કોટિંગ અસરકારક રીતે ટૂલને વર્કપીસથી અલગ કરી શકે છે, કટીંગ પ્રક્રિયા દરમિયાન ઘર્ષણ ઘટાડે છે અને વસ્ત્રો ઘટાડી શકે છે, તાપમાનમાં ઘટાડો કરી શકે છે અને ટૂલની સેવા જીવનને વિસ્તૃત કરી શકે છે; તે જ સમયે, કોટિંગ ટૂલની સપાટીની સમાપ્તિમાં પણ સુધારો કરી શકે છે અને પ્રોસેસ્ડ સપાટીની ગુણવત્તામાં સુધારો કરી શકે છે, ખાસ કરીને હાઇ સ્પીડ કટીંગ અને મુશ્કેલ-પ્રક્રિયા સામગ્રીમાં. તેના નોંધપાત્ર ફાયદા છે.

સીવીડી કોટિંગ

કોબાલ્ટથી સમૃદ્ધ માળખું સાથે સિમેન્ટવાળા કાર્બાઇડ સબસ્ટ્રેટની સપાટી સમાન કણોનું કદ અને ઉચ્ચ બેન્ડિંગ તાકાત ધરાવે છે. વિશેષ સિંટરિંગ પ્રક્રિયા એક grad ાળ એલોય સ્ટ્રક્ચર બનાવે છે, જે વસ્ત્રો પ્રતિકારને ઘટાડ્યા વિના કઠોરતામાં વધુ સુધારો કરવા માટે એક સમાન અને ગા ense ફાઇન-ગ્રેઇન્ડ કોટિંગ અને એક અનન્ય પોસ્ટ-પ્રોસેસિંગ તકનીક સાથે મેળ ખાતી હોય છે. તે સ્ટીલના ભાગોની સામાન્ય પ્રક્રિયામાં વ્યાપકપણે ઉપયોગમાં લેવાય છે.

મોટાભાગના કાળા અને પીળા હોય છે!

પીવીડી કોટિંગ

અલ્ટ્રાફાઇન સિમેન્ટ કાર્બાઇડ સબસ્ટ્રેટ એસઆઈ ધરાવતા નેનો-કોટિંગ સાથે મેળ ખાતી છે, જેમાં ઉત્તમ વસ્ત્રો પ્રતિકાર અને ઓક્સિડેશન પ્રતિકાર છે. હાર્ડ સ્ટીલ અને સ્ટેનલેસ સ્ટીલની સતત પ્રક્રિયામાં તેમાં ઉત્તમ પ્રદર્શન છે.

મોટાભાગના કાળા છે!