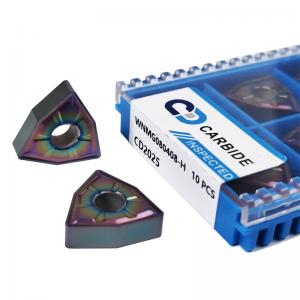

Введение параметров обработки карбидов и покрытий

В современном производстве,карбид вставкастал сердечным материалом в резки металла, добыче полезных ископаемых, производстве плесени и других областях благодаря превосходной износостойкой стойкости, твердости и термической стабильности.

一. Обзор карбида вставки

Карбид вставка представляет собой сплав с сплава, изготовленный из порошка микронного размера высокопоставленных рефрактерных металлических карбидов (WC, TIC и т. Д.) В качестве основного компонента, с такими металлами, как кобальт (CO), никель (Ni) или молибден (MO) в качестве связующих, и изготовленные пудры металлургии. Эта уникальная структура композиции даеткарбид вставкаОтличные свойства, такие как твердость, вторая только с бриллиантом, красная твердость до 900-1000 ℃ и прочность на сжатие до 6000 МПа, так что оно все еще может поддерживать стабильное рабочее состояние в крайних условиях труда.

二. Параметры обработки цементированного карбида

(1) Скорость резки = VC

Скорость резки является ключевым параметром, влияющим на эффективность обработки и срок службы инструментакарбид вставкаПолем Слишком высокая скорость резки приведет к увеличению трения между инструментом и заготовкой, создает много режущего тепла, ускоряет износ инструмента и даже поломку; В то время как слишком низкая скорость резки снизит эффективность обработки. Принимая обработку стали в качестве примера, при использовании карбида WC-CO, скорость резки обычно контролируется при 80-150 м/мин; Для материалов титанового сплава, из-за их плохой теплопроводности и высокой химической активности, скорость резки обычно контролируется при 30-60 м/мин. Кроме того, скорость резки должна быть соответствующей скорректировкой в соответствии с твердостью материала заготовки, геометрией инструмента и производительности обработчивого оборудования.

(2) Скорость подачи = Fn

Скорость подачи определяет глубину и ширину проникновения инструмента в заготовку за единицу времени. Разумная скорость подачи может обеспечить стабильность силы резки и улучшить качество обработки поверхности. Если скорость подачи слишком велика, сила резки резко увеличится, вызывая вибрацию инструмента, деформацию заготовки и даже скольжение; Если скорость подачи слишком мала, время обработки будет расширено, а стоимость производства будет увеличена. При фактической обработке скорость подачи может быть надлежащим образом увеличена во время грубой обработки, как правило, при 0,2-0,5 мм/r; Во время тонкой обработки, чтобы получить хорошую поверхностную отделку, скорость подачи обычно контролируется на уровне 0,05-0,2 мм/r.

(3) глубина резки = AP

Глубина резки напрямую влияет на эффективность обработки и точность обработки. Большая глубина резки может уменьшить количество времени обработки и повысить эффективность производства, но также увеличит силу резки и резку и требует более высокой жесткости инструмента и машинного инструмента. Вообще говоря, глубина резки карбидных инструментов можно контролировать на уровне 0,5-3 мм для грубой обработки и 0,05-0,5 мм для точной обработки. Для материалов заготовки с более высокой твердостью глубина резания должна быть надлежащим образом уменьшена, чтобы избежать чрезмерного износа инструмента.

3. Технология покрытия цементированного карбида

Роль покрытия

Технология покрытия состоит в том, чтобы покрыть один или несколько слоев тонких пленок с особыми свойствами на поверхности цементированных карбида инструментов для улучшения устойчивости к износу, сопротивления окисления, сопротивления адгезии и характеристик инструментов. Покрытие может эффективно изолировать инструмент из заготовки, уменьшить трение и износ во время процесса резки, снизить температуру резки и продлить срок службы инструмента; В то же время покрытие также может улучшить поверхностную отделку инструмента и улучшить качество обработанной поверхности, особенно при высокоскоростной резке и трудных материалах. Это имеет значительные преимущества.

Cvd покрытие

Поверхность цементированного карбид-субстрата со богатой кобальтом структура имеет равномерный размер частиц и высокую прочность на изгиб. Специальный процесс спекания образует структуру сплава градиентного сплава, которая сочетается с равномерным и плотным мелкозернистым покрытием и уникальной технологией после обработки для дальнейшего повышения прочности без снижения устойчивости к износу. Это широко используется при общей обработке стальных деталей.

Большинство черно -желтых!

PVD -покрытие

Ультрадисменный цементированный карбид-субстрат сочетается с Si-содержащим нано-покрытием, который обладает отличной износостойчивостью и устойчивостью к окислению. Он обладает отличной производительностью при непрерывной обработке твердой стали и нержавеющей стали.

Большинство черных!