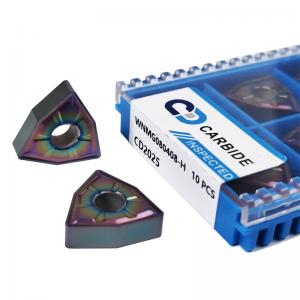

කාබයිඩ් ඇතුළු කිරීමේ පරාමිතීන් සහ ආලේපන කාබයිඩ් ඇතුළු කරන්න

නූතන නිෂ්පාදනයේදී,කාබයිඩ් ඇතුළු කරන්නදැවැන්ත ඇඳුම් ප්රතිරෝධය, දෘ ness තාව සහ තාප ස්ථාවරත්වය හේතුවෙන් ලෝහ කැපීම, පතල්, පුස් නිෂ්පාදන සහ වෙනත් ක්ෂේත්රවල මූලික ද්රව්යයක් බවට පත්ව ඇත.

. කාබයිඩ් ඇතුළු කිරීම පිළිබඳ දළ විශ්ලේෂණය

කාබයිඩ් ඇතුළු කිරීම ප්රධාන සංරචකය ලෙස, කොබෝල්ට් (කෝ), නිකල් (එන්අයි) හෝ මොලිබ්ඩිනියම් (මෝ) වැනි ලෝහ සහිත ලෝහ සහිත, නිකල් (එන්අයි) හෝ මොලිබ්ඩම්බ්සි වැනි ලෝහ සහිත මිශ්ර ලෝහයකි. මෙම අද්විතීය සංයුතියේ ව්යුහය ලබා දෙයිකාබයිඩ් ඇතුළු කරන්නදියමන්ති, රතු දෘ ness තාව 900-1000 to දක්වා, සහ සහ සම්පීඩන ශක්තිය 6000MPA දක්වා පමණක් දෙවරක් හා සම්පීඩන ශක්තිය 6000MPA දක්වා පමණක් සීමා කරයි.

. සිමෙන්ති කාබයිඩ් පරාමිතීන් සැකසීම

(1) වේගවත් වේගය = VC

කපන වේගය යනු සැකසීමේ කාර්යක්ෂමතාවයට සහ මෙවලම ජීවිතයට බලපාන ප්රධාන පරාමිතියකිකාබයිඩ් ඇතුළු කරන්න. අධික ලෙස කැපීමේ වේගය මෙවලම සහ වැඩ කොටස අතර iction ර්ෂණය වැඩි කිරීමට හේතු වනු ඇත, කැපීමේ තාපය ජනනය කරන්න, මෙවලම් පැළඳීම සහ කැඩීම පවා වේගවත් කිරීම; අඩු කැපීමේ වේගය ඇති අතර සැකසුම් කාර්යක්ෂමතාව අඩු වේ. WC-CO කාබයිඩ් මෙවලම් භාවිතා කරන විට වානේ සැකසුම් උදාහරණයක් ලෙස ගැනීම, කැපීමේ වේගය සාමාන්යයෙන් මිනිත්තු 80-150 අතර ප්රමාණයක් පාලනය වේ; ටයිටේනියම් මිශ්ර ලෝහ ද්රව්ය සඳහා, ඔවුන්ගේ දුර්වල තාප සන්නායකතාවය සහ ඉහළ රසායනික ක්රියාකාරකම් හේතුවෙන්, කැපීමේ වේගය සාමාන්යයෙන් මිනිත්තු 30-60 අතර කාලයක් පාලනය වේ. ඊට අමතරව, වැඩකරන ද්රව්යයේ දෘ ness තාව සහ සැකසුම් උපකරණවල ක්රියාකාරිත්වය හා සැකසීමේ වේගය අනුව කැපීමේ වේගය නිසි ලෙස සකස් කර ගත යුතුය.

(2) ආහාර අනුපාතය = fn

මෙම ආහාර අනුපාතය මඟින් ඒකක වේලාවක වැඩ කොටසකට මෙවලමේ අනුපාතය ගැඹුර හා පළල තීරණය කරයි. සාධාරණ ආහාර අනුපාතයකට කැපීමේ බලයේ ස්ථායිතාව සහතික කර මතුපිට සැකසුම් ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය. ආහාර අනුපාතය වැඩියි නම්, කපන බලය තියුනු ලෙස වැඩි වන අතර මෙවලම් කම්පනය, වැඩ ලේකනේෂන් විරූපණය සහ චිපිං පවා හේතු වේ. ආහාර අනුපාතය ඉතා කුඩා නම්, සැකසුම් කාලය දීර් extend කරන අතර නිෂ්පාදන පිරිවැය වැඩි කරනු ලැබේ. සැබෑ සැකසුම් වලදී, සාමාන්යයෙන් 0.2-0.5mm / R; හොඳ මතුපිටක් ලබා ගැනීම සඳහා, හොඳ මතුපිට නිමාවක් ලබා ගැනීම සඳහා, ආහාර අනුපාතය සාමාන්යයෙන් 0.05-0.2mm / R හි පාලනය වේ.

(3) ගැඹුර කැපීම = ap

කපන ලද ගැඹුර සැකසුම් කාර්යක්ෂමතාව සහ සැකසුම් නිරවද්යතාවයට කෙලින්ම බලපායි. විශාල කැපීමේ ගැඹුරක් මඟින් සැකසුම් වේලාවන් ගණන අවම කර නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි නමුත්, අති කප්පාදු බලය වැඩි කර තාපය කැපීම ද වැඩි කර තිබේ. පොදුවේ ගත් කල, කාබික මෙවලම් කපන ගැඹුර රළු සැකසුම් සඳහා 0.5-3mm පමණ වන අතර, සිහින් සැකසුම් සඳහා 0.05-0.5mm පාලනය කළ හැකිය. වැඩිපුර වැඩ කරන ද්රව්ය සඳහා ඉහළ දෘඩතාවයක් ඇති බැවින් මෙවලම අධික ලෙස ඇඳුම් වළක්වා ගැනීම සඳහා කැපීමේ ගැඹුර නිසි ලෙස අඩු කළ යුතුය.

3. සිමෙන්ති කාබයිඩ් ආලේපන

ආලේපන කාර්යභාරය

ආලේපන තාක්ෂණය සිහින් චිත්රපටවල ස්ථර එකක් හෝ කිහිපයක් ඇඳීමේ ප්රතිරෝධය වැඩි දියුණු කිරීම සඳහා සිමෙන්ති ප්රතිරෝධය, ඔක්සිෂන් ප්රතිරෝධය, මැලියම් ප්රතිරෝධය සහ මෙවලම්වල ක්රියාකාරිත්වය අඩු කිරීම. ආලේපනය මඟින් වැඩ කොටසෙන් මෙවලම effectively ලදායී ලෙස හුදකලා කළ හැකි අතර, කපන ක්රියාවලියේදී iction ර්ෂණය අඩු කිරීම, කපන ක්රියාවලිය අඩු කිරීම සහ මෙවලමේ සේවා ජීවිතය දීර් extend කිරීම; ඒ අතරම, ආලේපනය මෙවලමෙහි මතුපිට නිමාව වැඩිදියුණු කළ හැකි අතර සැකසූ පෘෂ් of යේ ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය, විශේෂයෙන් අධිවේගී කැපීමේ හා ක්රියාවලි අතර දුෂ්කර ද්රව්යවල. එයට සැලකිය යුතු වාසි ඇත.

CVD ආලේපනය

කොබෝල්ට් පොහොසත් ව්යුහයෙන් සිමෙන්ති කාබයිඩ් උපස්ථරයේ මතුපිට ඒකාකාරී අංශු ප්රමාණය සහ ඉහළ නැමීමේ ශක්තිය ඇත. විශේෂ සින්ටරින් ක්රියාවලිය නිල ඇඳුම හා sha න ධාරිතාවයකින් යුත් ආලේපනයක් සහ අත්වැසුම් ප්රතිරෝධය අඩු කිරීමකින් තොරව දැඩි ලෙස වැඩි දියුණු කිරීම සඳහා අද්විතීය ආලේපනයක් හා සුවිශේෂී පශ්චාත් සැකසුම් තාක්ෂණය සමඟ කැපී පෙනෙන මිශ්ර කිරීමේ ව්යුහයක් සාදයි. වානේ කොටස් සාමාන්යයෙන් සැකසීමේදී එය බහුලව භාවිතා වේ.

බොහෝමයක් කළු සහ කහ!

PVD ආලේපනය

අල්ට්රාෆයින් සිමෙන්ති කාබයිඩ් උපස්ථරය SI-අඩංගු නැනෝ ආලේපනය සමඟ ගැලපේ. දෘඩ වානේ සහ මල නොබැඳෙන වානේ අඛණ්ඩව සැකසීමේදී එය විශිෂ්ට කාර්ය සාධනයක් ඇත.

බොහෝමයක් කළු!