Zavádzanie parametrov a povlakov spracovania karbidu

V modernej výrobe,vložka z karbidusa stal základným materiálom pri rezaní kovov, ťažbe, výrobe plesní a iných polí kvôli vynikajúcej odolnosti proti opotrebovaniu, tvrdosti a tepelnej stabilite.

一. Prehľad vložky z karbidu

Vložka z karbidu je zliatinový materiál vyrobený z prášku mikrónu s vysokou tvrdosťou refraktérnych kovových karbidov (WC, TIC atď.) Ako hlavná zložka, s kovmi, ako je kobalt (CO), nikel (NI) alebo molybdén (MO) ako spojivá, a vyrobené powderovou metalurgiou. Táto jedinečná štruktúra kompozície dodávavložka z karbiduVynikajúce vlastnosti, ako je tvrdosť na druhom mieste, iba k diamantovej, červenej tvrdosti až do 900-1 000 ℃ a pevnosť v tlaku až do 6000 mPa, aby sa stále mohla udržiavať stabilný pracovný stav v extrémnych pracovných podmienkach.

二. Parametre spracovania cementovaného karbidu

(1) Rýchlosť rezania = VC

Rýchlosť rezania je kľúčovým parametrom ovplyvňujúcim účinnosť spracovania a životnosť nástrojavložka z karbidu. Príliš vysoká rýchlosť rezania povedie k zvýšenému treniu medzi nástrojom a obrobkom, vytvára veľa rezania tepla, zrýchľovacieho opotrebenia nástroja a dokonca aj zlomeniu; Aj keď príliš nízka rýchlosť rezania zníži účinnosť spracovania. Pri použití spracovania ocele sa pri použití karbidových nástrojov WC-CO sa rýchlosť rezania zvyčajne riadi pri 80-150 m/min; V prípade materiálov zliatiny titánu, kvôli ich zlej tepelnej vodivosti a vysokej chemickej aktivite sa rýchlosť rezania všeobecne kontroluje pri 30-60 m/min. Okrem toho je potrebné primerane upraviť rýchlosť rezania podľa tvrdosti materiálu obrobku, geometrie nástroja a výkonu spracovateľského zariadenia.

(2) rýchlosť posuvu = fn

Rýchlosť posuvu určuje hĺbku a šírku penetrácie nástroja do obrobku za jednotku času. Primeraná rýchlosť posuvu môže zabezpečiť stabilitu reznej sily a zlepšiť kvalitu spracovania povrchu. Ak je rýchlosť posuvu príliš veľká, rezná sila sa výrazne zvýši, spôsobí vibrácie nástroja, deformáciu obrobku a dokonca aj štiepanie; Ak je rýchlosť posuvu príliš malá, čas spracovania sa predĺži a zvýši sa výrobné náklady. Pri skutočnom spracovaní sa môže rýchlosť posuvu primerane zvýšiť počas hrubého spracovania, zvyčajne pri 0,2-0,5 mm/R; Počas jemného spracovania, aby sa dosiahol dobrý povrchový povrch, rýchlosť posuvu sa zvyčajne riadi pri 0,05-0,2 mm/r.

(3) hĺbka rezania = AP

Hĺbka rezania priamo ovplyvňuje účinnosť spracovania a presnosť spracovania. Väčšia hĺbka rezania môže skrátiť počet časov spracovania a zvýšiť účinnosť výroby, ale tiež zvýši reznú silu a rezanie tepla a vyžaduje vyššiu tuhosť nástroja a strojového nástroja. Všeobecne povedané, hĺbka rezania karbidových nástrojov je možné kontrolovať pri 0,5-3 mm pre hrubé spracovanie a 0,05-0,5 mm na jemné spracovanie. V prípade materiálov obrobku s vyššou tvrdosťou by sa hĺbka rezania mala primerane znížiť, aby sa predišlo nadmernému opotrebeniu nástroja.

3. Technológia poťahovania cementovaného karbidu

Úloha povlaku

Technológia povlaku je na pokrytie jednej alebo viacerých vrstiev tenkých filmov so špeciálnymi vlastnosťami na povrchu cementových karbidových nástrojov na zlepšenie odolnosti proti opotrebeniu, odolnosti proti oxidácii, odolnosti proti adhézii a rezanie nástrojov. Poter môže efektívne izolovať nástroj od obrobku, znížiť trenie a opotrebenie počas procesu rezania, znížiť teplotu rezania a predĺžiť životnosť nástroja; Zároveň môže povlak tiež zlepšiť povrchovú úpravu nástroja a zlepšiť kvalitu spracovaného povrchu, najmä vo vysokorýchlostnom rezaní a ťažko procesných materiáloch. Má významné výhody.

CVD náter

Povrch cementovaného karbidového substrátu so štruktúrou bohatou na kobal má rovnomernú veľkosť častíc a vysokú pevnosť v ohybe. Špeciálny proces spekania tvorí štruktúru zliatiny gradientu, ktorá je zhodná s rovnomerným a hustým jemnozrnným povlakom a jedinečnou technológiou následného spracovania na ďalšie zlepšenie húževnatosti bez zníženia odolnosti proti opotrebeniu. Všeobecne sa používa pri všeobecnom spracovaní oceľových častí.

Väčšina z nich je čierna a žltá!

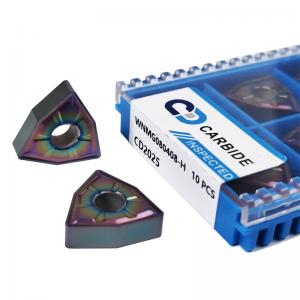

Poťahovanie PVD

Ultrajemný substrát karbidu sa zhoduje s nano-potiahnutím obsahujúcim SI, ktorý má vynikajúcu odolnosť proti opotrebeniu a oxidačnú odolnosť. Má vynikajúci výkon pri nepretržitom spracovaní tvrdej ocele a nehrdzavejúcej ocele.

Väčšina z nich je čierna!