Увођење параметара и премаза убацивање карбида

У модерној производњи,карбидни уметакПостао је основни материјал у сечу метала, рударству, производњи калупа и другим областима због одличног отпорности на хабање, тврдоће и топлотне стабилности.

一. Преглед карбидног уметка

Уметање карбида је средство за легуре од праха микрона величине велике тврдоће ватросталне металне карбиде (ВЦ, тиц итд.) Као главна компонента, са металима као што су кобалт (ЦО), никл (НИ) или молибдел (мо) као везива. Ова јединствена конструкција састава дајекарбидни уметакОдлична својства као што су тврдоћа само дијамантским, црвеним тврдоћом до 900-1000 ℃, и чврстоћност притиска до 6000МПА, тако да и даље може да одржава стабилну радну државу под екстремним радним условима.

二. Параметри обраде цементираног карбида

(1) Спеед Спеед = ВЦ

Брзина сечења је кључни параметар који утиче на ефикасност прераде и век алатакарбидни уметак. Превисока брзина сечења довешће до повећаног трења између алата и радног комада, генерише пуно резне топлоте, убрзавање алата и чак лома; Иако ће прениска мала брзина сечења смањити ефикасност прераде. Узимање прераде челика као пример, када користите ВЦ-ЦО карбидне алате, брзина сечења се обично контролише на 80-150м / мин; За материјале за легуре титанијума због лошем топлотном проводљивошћу и високим хемијским активностима, брзина сечења се углавном контролише на 30-60м / мин. Поред тога, брзину сечења треба на одговарајући начин прилагодити тврдоћи материјала радног комада, геометрије алата и перформансама опреме за прераду.

(2) Стопа хране = фн

Брзина хране одређује дубину и ширину продирања алата у радни комад по јединици времена. Разумна стопа хране може осигурати стабилност силе сечења и побољшати квалитет прераде површине. Ако је стопа хране превелика, сила сечења ће се нагло повећати, изазивајући вибрацију алата, деформација радног комада, па чак и сече; Ако је стопа хране премала, продужеће време обраде и трошкови производње ће се повећати. У стварној обради, стопа хране може се на одговарајући начин на одговарајући начин повећати током грубе прераде, углавном на 0,2-0,5 мм / р; Током фине обраде, како би се добила добра површинска завршна обрада, стопа хране се обично контролише на 0,05-0,2 мм / р.

(3) дубина сечења = АП

Дубина сечења директно утиче на ефикасност прераде и прераду прераде. Већа дубина сечења може смањити број времена за обраду и побољшати ефикасност производње, али ће такође повећати силу сечења и топлоте и затражити топлоту и захтијевати већу ригидност алата и алата за алате и машине. Генерално гледано, дубина сечења карбида алата може се контролисати на 0,5-3 мм за грубу обраду и 0,05-0,5 мм за фину обраду. За материјале на радном комаду са већом тврдоћом, дубина сечења треба на одговарајући начин смањује како би се избегло прекомерно трошење алата.

3. Премаз технологија цементираног карбида

Улога премаза

Технологија премаза је да се обложите један или више слојева танких филмова са посебним својствима на површини цементираних алата за карбиде да побољшају отпорност на хабање, отпорност на оксидацију, отпорност на адхезији и резање алата. Премаз може ефикасно изоловати алат са радног комада, смањити трење и хабање током процеса сечења, смањити температуру сечења и продужити радни век алата; У исто време, премаз такође може побољшати површинску завршну обраду алата и побољшати квалитет прерађене површине, посебно у високоефроунд резању и отежаним материјалима. Има значајне предности.

ЦВД премаз

Површина цементираног супстрата карбида са структуром богатом кобалтом има уједначену величину честица и велику чврстоћу савијања. Посебан процес синтеровања чини градионску структуру легуре, која се подудара са јединственом и густом финозрнатог премаза и јединственом технологијом накнаде за прераду за додатно побољшање жилавости без смањења отпорности на хабање. Широко се користи у општој обради челичних делова.

Већина је црна и жута!

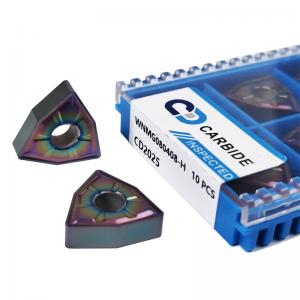

ПВД премаз

Ултрафин цементирани супстрат се подудара са нано-премазом СИ који садржи одличну отпорност на хабање и отпорност на оксидацију. Има одличне перформансе у континуираној обради тврдог челика и нехрђајућег челика.

Већина је црна!