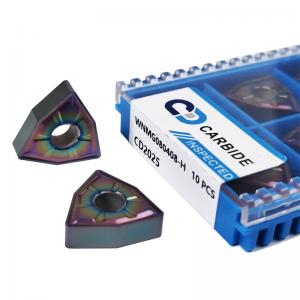

Karbür Ekleme İşleme Parametreleri ve Kaplamalarının Tanıtımı

Modern üretimde,karbür ekimükemmel aşınma direnci, sertliği ve termal stabilitesi nedeniyle metal kesme, madencilik, küf üretimi ve diğer alanlarda çekirdek bir malzeme haline gelmiştir.

一. Karbür ekine genel bakış

Karbür eki, ana bileşen olarak yüksek sertlikli refrakter metal karbürlerin (WC, TIC, vb.) Mikron büyüklüğünde bir alaşım malzemedir, bağlayıcı olarak kobalt (CO), nikel (Ni) veya molibden (Mo) gibi metaller ile ve toz metalürjisi tarafından yapılan bir alaşımdır. Bu benzersiz kompozisyon yapısıkarbür ekiSadece elmastan ikinci sertlik, 900-1000 ℃'ye kadar kırmızı sertlik ve 6000MPa'ya kadar olan basınç mukavemeti gibi mükemmel özellikler, böylece aşırı çalışma koşulları altında kararlı bir çalışma durumunu koruyabilir.

二. Çimentolu karbürün işleme parametreleri

(1) Kesme hızı = VC

Kesme hızı, işleme verimliliğini ve takım ömrünü etkileyen önemli bir parametredir.karbür eki. Çok yüksek kesme hızı, takım ve iş parçası arasında artan sürtünmeye yol açacak, çok fazla kesme ısısı üretecek, alet aşınmasını hızlandıracak ve hatta kırılacak; Çok düşük kesme hızı işleme verimliliğini azaltacaktır. Çelik işlemeyi örnek olarak almak, WC-CO karbür aletleri kullanılırken, kesme hızı genellikle 80-150m/dakikada kontrol edilir; Titanyum alaşım malzemeleri için, zayıf termal iletkenlik ve yüksek kimyasal aktivite nedeniyle, kesme hızı genellikle 30-60m/dakikada kontrol edilir. Ek olarak, kesme hızının iş parçası malzemesinin sertliğine, aletin geometrisine ve işleme ekipmanının performansına göre uygun şekilde ayarlanması gerekir.

(2) Yem hızı = fn

Besleme hızı, aletin birim zaman başına iş parçasına penetrasyonunun derinliğini ve genişliğini belirler. Makul bir besleme hızı, kesme kuvvetinin stabilitesini sağlayabilir ve yüzey işleme kalitesini artırabilir. Besleme hızı çok büyükse, kesme kuvveti keskin bir şekilde artacak, alet titreşimine, iş parçası deformasyonuna ve hatta yontmaya neden olacaktır; Besleme hızı çok küçükse, işlem süresi uzatılacak ve üretim maliyeti artırılacaktır. Gerçek işlemede, kaba işlem sırasında besleme hızı, genellikle 0.2-0.5mm/r'de uygun şekilde arttırılabilir; İnce işleme sırasında, iyi bir yüzey kaplaması elde etmek için besleme hızı genellikle 0.05-0.2mm/r olarak kontrol edilir.

(3) Kesme derinliği = AP

Kesme derinliği, işleme verimliliğini ve işleme doğruluğunu doğrudan etkiler. Daha büyük bir kesme derinliği, işlem sürelerinin sayısını azaltabilir ve üretim verimliliğini artırabilir, ancak kesme kuvvetini ve kesme ısısını da artıracak ve alet ve makine takımının daha yüksek sertliğini gerektirecektir. Genel olarak konuşursak, karbür aletlerinin kesme derinliği, kaba işleme için 0.5-3 mm ve ince işleme için 0.05-0.5mm'de kontrol edilebilir. Daha yüksek sertliğe sahip iş parçası malzemeleri için, aletin aşırı aşınmasını önlemek için kesme derinliği uygun şekilde azaltılmalıdır.

3. Çimentolu karbürün kaplama teknolojisi

Kaplamanın rolü

Kaplama teknolojisi, aşınma direncini, oksidasyon direncini, yapışma direncini ve aletlerin kesilmesini iyileştirmek için çimentolu karbür aletlerinin yüzeyinde bir veya daha fazla ince film katmanı kaplamaktır. Kaplama, aracı iş parçasından etkili bir şekilde izole edebilir, kesme işlemi sırasında sürtünmeyi azaltabilir ve aşınma, kesme sıcaklığını azaltabilir ve aletin servis ömrünü uzatabilir; Aynı zamanda, kaplama aletin yüzey kaplamasını geliştirebilir ve özellikle yüksek hızlı kesme ve yapılması zor malzemelerde işlenmiş yüzeyin kalitesini artırabilir. Önemli avantajları vardır.

CVD kaplama

Kobalt açısından zengin yapıya sahip çimentolu karbür substratının yüzeyi düzgün partikül boyutuna ve yüksek bükülme mukavemetine sahiptir. Özel sinterleme işlemi, aşınma direncini azaltmadan tokluğu daha da artırmak için düzgün ve yoğun ince taneli bir kaplama ve benzersiz bir işleme sonrası teknoloji ile eşleşen gradyan bir alaşım yapısı oluşturur. Çelik parçaların genel olarak işlenmesinde yaygın olarak kullanılır.

Çoğu siyah ve sarıdır!

PVD kaplama

Ultrafin çimentolu karbür substratı, mükemmel aşınma direncine ve oksidasyon direncine sahip SI içeren nano kaplama ile eşleştirilir. Sert çelik ve paslanmaz çeliğin sürekli işlenmesinde mükemmel bir performansa sahiptir.

Çoğu siyahtır!