碳化物插入處理參數和塗料的引入

在現代製造業中硬質合金插入由於其出色的耐磨性,硬度和熱穩定性,已成為金屬切割,採礦,黴菌製造和其他領域的核心材料。

一。碳化物插件的概述

碳化物插入物是一種合金材料,由高硬度硬度金屬碳化物(WC,TIC等)製成,作為主要成分,並用金屬(例如鈷(CO),鎳(Ni)或鉬(MO)作為粘合劑,並由粉狀粉狀製成。這種獨特的構圖結構提供了硬質合金插入優秀的特性,例如硬度僅次於鑽石,紅色硬度最高900-1000℃以及高達6000MPA的抗壓強度,因此在極端工作條件下它仍然可以保持穩定的工作狀態。

二。碳化物膠結的加工參數

(1)切割速度= VC

切割速度是影響處理效率和工具壽命的關鍵參數硬質合金插入。過高的切割速度將導致工具和工件之間的摩擦增加,產生大量的切割熱量,加速工具磨損甚至破裂;而過低的切割速度會降低加工效率。以鋼製加工為例,使用WC-CO碳化物工具時,切割速度通常以80-150m/min的控制;對於鈦合金材料,由於其導熱率差和高化學活性,切割速度通常以30-60m/min的控制。此外,需要根據工件材料的硬度,工具的幾何形狀和處理設備的性能來適當調整切割速度。

(2)飼料率= FN

進料速率決定了工具每單位時間滲透到工件中的深度和寬度。合理的進料速率可以確保切割力的穩定性並提高表面處理質量。如果進料速率太大,切割力將急劇增加,從而導致工具振動,工件變形甚至碎屑。如果飼料率太小,則處理時間將延長,並且生產成本將增加。在實際處理中,在粗糙處理過程中,飼料率通常可以適當提高,通常為0.2-0.5mm/r;在精細處理過程中,為了獲得良好的表面飾面,通常以0.05-0.2mm/r控制進料速率。

(3)切割深度= AP

切割深度直接影響處理效率和加工精度。更大的切割深度可以減少加工時間的數量並提高生產效率,但它還將增加切割力和切割熱量,並需要更高的工具和機床剛度。一般而言,用於粗糙處理的碳化物工具的切割深度可以控制為0.5-3mm,以及0.05-0.5mm的精細處理。對於具有較高硬度的工件材料,應適當降低切割深度,以避免過度磨損該工具。

3。碳化物的塗料技術

塗層的作用

塗料技術是在膠合碳化物工具的表面上塗上一層或多個薄膜,以提高耐磨性,抗氧化性,耐粘附性和切割工具的性能。塗層可以有效地將工具與工件隔離,減少切割過程中的摩擦和磨損,降低切割溫度並延長工具的使用壽命;同時,塗層還可以改善工具的表面飾面並改善處理後表面的質量,尤其是在高速切割和難以處理的材料中。它具有很大的優勢。

CVD塗層

具有富含鈷結構的膠結碳化物底物的表面具有均勻的粒徑和高彎曲強度。特殊的燒結過程構成了梯度合金結構,該結構與均勻且密集的細粒塗層和獨特的後加工技術相匹配,以進一步改善韌性而無需降低耐磨性。它被廣泛用於一般處理鋼零件。

大多數是黑色和黃色!

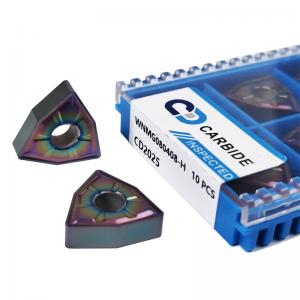

PVD塗層

超鐵膠質碳化物底物與含Si的納米塗層相匹配,該納米塗層具有出色的耐磨性和抗氧化性。它在連續處理硬鋼和不銹鋼方面具有出色的性能。

大多數是黑色!