Увядзенне параметраў апрацоўкі карбіду і пакрыццяў

У сучаснай вытворчасці,карбід устаўкастаў асноўным матэрыялам у рэзанні металу, здабычы, вытворчасці цвілі і іншых палёў з -за выдатнай зносу, цвёрдасці і цеплавой устойлівасці.

一. Агляд устаўкі карбіду

Карбід устаўце-гэта сплаў, выраблены з парашка памерам з мікраэлементаў з высокім утрыманнем вогнетрывалых карбідаў металу (WC, TIC і г.д.) у якасці асноўнага кампанента, з металамі, такімі як кобальт (CO), нікель (NI) або Molybdenum (Mo) у якасці прывязкі і зроблена металамічнай металургіяй. Гэтая унікальная структура кампазіцыі даекарбід устаўкаВыдатныя ўласцівасці, такія як цвёрдасць, толькі да алмазаў, чырвонай цвёрдасці да 900-1000 ℃ і трываласці на сціск да 6000 МПа, каб ён усё яшчэ мог падтрымліваць стабільны стан працы ў экстрэмальных умовах працы.

二. Параметры апрацоўкі замацаванага карбіду

(1) Хуткасць рэзкі = VC

Хуткасць рэзкі - гэта ключавы параметр, які ўплывае на эфектыўнасць апрацоўкі і тэрмін службы інструментакарбід устаўка. Занадта высокая хуткасць рэзкі прывядзе да павелічэння трэння паміж інструментам і нарыхтоўкай, стварыць шмат рэзкі цяпла, паскарэнне зносу інструмента і нават паломкі; у той час як занадта нізкая хуткасць рэзкі знізіць эфектыўнасць апрацоўкі. Прымаючы апрацоўку сталі ў якасці прыкладу пры выкарыстанні карбідных інструментаў WC-CO, хуткасць рэзкі звычайна кантралюецца на 80-150 м/мін; Для матэрыялаў тытанавага сплаву, з-за дрэннай цеплаправоднасці і высокай хімічнай актыўнасці, хуткасць рэзкі, як правіла, кантралюецца на 30-60 м/мін. Акрамя таго, хуткасць рэзкі неабходна адпаведным чынам рэгуляваць у адпаведнасці з цвёрдасцю матэрыялу нарыхтоўкі, геаметрыяй інструмента і працаздольнасцю перапрацоўчага абсталявання.

(2) Хуткасць падачы = FN

Хуткасць падачы вызначае глыбіню і шырыню пранікнення інструмента ў нарыхтоўку за адзінку часу. Разумная хуткасць падачы можа забяспечыць стабільнасць рэжучай сілы і палепшыць якасць апрацоўкі паверхні. Калі хуткасць падачы занадта вялікая, сіла рэзкі рэзка павялічыцца, выклікаючы вібрацыю інструмента, дэфармацыю нарыхтоўкі і нават сколы; Калі хуткасць падачы занадта малая, час апрацоўкі будзе падоўжаны, а кошт вытворчасці будзе павялічаны. Пры фактычнай апрацоўцы хуткасць падачы можа быць належным чынам павялічана пры грубай апрацоўцы, як правіла, пры 0,2-0,5 мм/г; Падчас дробнай апрацоўкі, каб атрымаць добрую аздабленне паверхні, хуткасць падачы звычайна кантралюецца пры 0,05-0,2 мм/г.

(3) Глыбіня рэзкі = AP

Глыбіня рэзкі непасрэдна ўплывае на эфектыўнасць апрацоўкі і дакладнасць апрацоўкі. Большая глыбіня рэзкі можа паменшыць колькасць часу апрацоўкі і павысіць эфектыўнасць вытворчасці, але гэта таксама павялічыць рэжучую сілу і рэзкі цяпло, а таксама запатрабуе больш высокай калянасці інструмента і станка. Наогул кажучы, глыбіню рэзкі карбідных інструментаў можна кантраляваць пры 0,5-3 мм для грубай апрацоўкі і 0,05-0,5 мм для дробнай апрацоўкі. Для матэрыялаў нарыхтоўкі з большай цвёрдасці глыбіня рэзкі павінна быць належным чынам зніжана, каб пазбегнуць празмернага зносу інструмента.

3. Тэхналогія пакрыцця замацаванага карбіду

Роля пакрыцця

Тэхналогія пакрыцця павінна пакрыць адзін або некалькі слаёў тонкіх плёнак з адмысловымі ўласцівасцямі на паверхні замацаваных інструментаў карбіду для паляпшэння зносу, устойлівасці да акіслення, адгезійнай устойлівасці і прадукцыйнасці рэзкі інструментаў. Пакрыццё можа эфектыўна ізаляваць інструмент з нарыхтоўкі, паменшыць трэнне і знос падчас працэсу рэзкі, знізіць тэмпературу рэзкі і пашырыць тэрмін службы інструмента; У той жа час пакрыццё таксама можа палепшыць аздабленне паверхні інструмента і палепшыць якасць апрацаванай паверхні, асабліва ў хуткасных рэзаннях і складаных у працэсе матэрыялаў. Гэта мае значныя перавагі.

ССЗ пакрыццё

Паверхню цэментаванага карбіднага субстрата са багатай кобальтам структурай мае раўнамерны памер часціц і высокую трываласць выгібу. Спецыяльны працэс спекання ўтварае градыентную структуру сплаву, якая адпавядае аднастайным і шчыльным дробназярністым пакрыццём і унікальнай тэхналогіяй пасля апрацоўкі для далейшага паляпшэння трываласці без зніжэння зносу. Ён шырока выкарыстоўваецца пры агульнай апрацоўцы сталёвых дэталяў.

Большасць - чорна -жоўты!

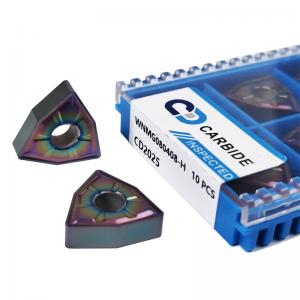

PVD пакрыццё

Ультрафін-замацаваны карбідны субстрат адпавядае нана-пакрыцця, які змяшчае SI, які мае выдатную ўстойлівасць да зносу і ўстойлівасць да акіслення. Ён мае выдатныя характарыстыкі ў бесперапыннай апрацоўцы цвёрдай сталі і нержавеючай сталі.

Большасць чорныя!