Karbidin insertin prosessointiparametrien ja pinnoitteiden käyttöönotto

Nykyaikaisessa valmistuksessa,karbidin inserttiOn tullut ydinmateriaali metallileikkauksessa, kaivostoiminnassa, muotinvalmistuksessa ja muissa kentissä sen erinomaisen kulutuskestävyyden, kovuuden ja lämpöstabiilisuuden vuoksi.

一. Yleiskatsaus karbide -inserttiin

Karbidin insertti on pääkomponentti, joka on valmistettu mikronikokoisesta jauheesta, jolla on korkean kovien tulenkestävä metallikarbidit (WC, TIC jne.), Matallien, kuten koboltti (CO), nikkeli (Ni) tai molybdeenien (MO), kanssa ja jauhemetallurgylla valmistettu. Tämä ainutlaatuinen koostumusrakenne antaakarbidin inserttiErinomaiset ominaisuudet, kuten kovuus, vain timantti, punainen kovuus jopa 900-1000 ℃ ja puristuslujuus jopa 6000mPA: iin saakka, jotta se voi silti ylläpitää vakaa työtila äärimmäisissä työolosuhteissa.

二. Sementoituneen karbidin käsittelyparametrit

(1) Leikkausnopeus = VC

Leikkausnopeus on avainparametri, joka vaikuttaa prosessointin tehokkuuteen ja työkaluihinkarbidin insertti. Liian korkea leikkausnopeus johtaa lisääntyneeseen kitkaan työkalun ja työkappaleen välillä, tuottaa paljon leikkaamista, kiihdyttää työkalujen kulumista ja jopa rikkoutumista; Vaikka liian pieni leikkausnopeus vähentää prosessoinnin tehokkuutta. Esimerkiksi teräskäsittelyn ottaminen, kun käytetään WC-CO-karbidityökaluja, leikkausnopeutta ohjataan yleensä nopeudella 80-150 m/min; Titaaniseosmateriaaleissa niiden huonon lämmönjohtavuuden ja korkean kemiallisen aktiivisuuden vuoksi leikkausnopeutta säädetään yleensä nopeudella 30–60 m/min. Lisäksi leikkausnopeutta on säädettävä asianmukaisesti työkappalemateriaalin kovuuden, työkalun geometrian ja prosessointilaitteen suorituskyvyn mukaan.

(2) Syöttönopeus = FN

Syöttönopeus määrittää työkalun tunkeutumisen syvyyden ja leveyden työkappaleen henkilöyksikköä kohti. Kohtuullinen syöttönopeus voi varmistaa leikkausvoiman vakauden ja parantaa pinnan käsittelyn laatua. Jos rehunopeus on liian suuri, leikkausvoima kasvaa voimakkaasti, aiheuttaen työkalun värähtelyä, työkappaleen muodonmuutoksia ja jopa hakeutumista; Jos rehu on liian pieni, käsittelyaikaa pidennetään ja tuotantokustannukset nostetaan. Todellisessa prosessoinnissa syötteenopeutta voidaan nostaa asianmukaisesti karkean prosessoinnin aikana, yleensä 0,2-0,5 mm/r; Hienon prosessoinnin aikana hyvän pintapinnan saamiseksi syöttönopeutta ohjataan yleensä 0,05-0,2 mm/r.

(3) Leikkaussyvyys = AP

Leikkaussyvyys vaikuttaa suoraan prosessoinnin tehokkuuteen ja prosessointitarkkuuteen. Suurempi leikkuusyvyys voi vähentää käsittelyaikojen lukumäärää ja parantaa tuotannon tehokkuutta, mutta se lisää myös leikkuua ja leikkauslämpöä ja vaatii työkalun ja työstökalun suurempaa jäykkyyttä. Yleisesti ottaen karbidityökalujen leikkaussyvyyttä voidaan ohjata arvoon 0,5-3 mm karkeaa prosessointia varten ja 0,05-0,5 mm hienoa prosessointia varten. Työkappaleiden materiaaleissa, joilla on korkeampi kovuus, leikkuusyvyys tulisi vähentää asianmukaisesti työkalun liiallisen kulumisen välttämiseksi.

3. sementoituneen karbidin päällystetekniikka

Pinnoitteen rooli

Pinnoitustekniikka on päällystettävä yksi tai useampi ohutkalvokerrokset, joilla on erityisiä ominaisuuksia sementoitujen karbidityökalujen pinnalla työkalujen kulumiskestävyyden, hapettumiskestävyyden, tarttuvuudenkestävyyden ja työkalujen leikkaamisen parantamiseksi. Pinnoitus voi tehokkaasti eristää työkalun työkappaleen, vähentää kitkaa ja kulumista leikkuuprosessin aikana, vähentää leikkuulämpötilaa ja pidentää työkalun käyttöikä; Samanaikaisesti päällyste voi myös parantaa työkalun pintapinta-alaa ja parantaa jalostetun pinnan laatua, etenkin nopeaa leikkausta ja vaikeasti prosessoivia materiaaleja. Sillä on merkittäviä etuja.

CVD -päällyste

Sementetyn karbidisubstraatin pinnalla koboltirikkaalla rakenteella on tasainen hiukkaskoko ja korkea taivutuslujuus. Erityinen sintrausprosessi muodostaa gradienttiseosrakenteen, joka vastaa yhtenäistä ja tiheää hienorakeista pinnoitetta ja ainutlaatuista jälkikäsittelytekniikkaa sitkeyden parantamiseksi edelleen vähentämättä kulumiskestävyyttä. Sitä käytetään laajasti teräsosien yleisesti.

Useimmat ovat mustia ja keltaisia!

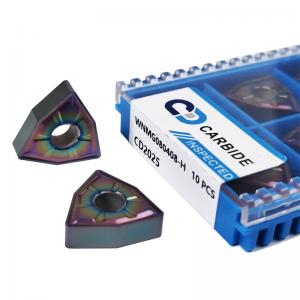

PVD -pinnoite

Erittäin sementoitu karbidisubstraatti sovitetaan Si-pitoiseen nanopäällysteeseen, jolla on erinomainen kulutuskestävyys ja hapettumiskestävyys. Sillä on erinomainen suorituskyky kovan teräksen ja ruostumattoman teräksen jatkuvassa prosessoinnissa.

Useimmat ovat mustia!