הצגת פרמטרים וציפויים של עיבוד תוספות קרביד

בייצור מודרני,תוספת קרבידהפך לחומר ליבה בחיתוך מתכת, כרייה, ייצור עובש ושדות אחרים בגלל עמידותו המצוינת בלאי, קשיות ויציבות תרמית.

一. סקירה כללית של תוספת קרביד

תוספת קרביד היא חומר סגסוגת העשוי מאבקה בגודל מיקרון של קרבידי מתכת עקשן עקשן (WC, TIC וכו ') כמרכיב העיקרי, עם מתכות כמו קובלט (CO), ניקל (NI) או מוליבדן (MO) כקלסרים, ועשויים על ידי אבקת מטלורגיה. מבנה הקומפוזיציה הייחודי הזה נותןתוספת קרבידמאפיינים מצוינים כמו קשיות שנייה רק ליהלום, קשיות אדומה עד 900-1000 ℃, וכוח דחיסה עד 6000MPA, כך שהוא עדיין יכול לשמור על מצב עבודה יציב בתנאי עבודה קיצוניים.

二. עיבוד פרמטרים של קרביד מלט

(1) מהירות חיתוך = VC

מהירות חיתוך היא פרמטר מפתח המשפיע על יעילות העיבוד וחיי הכלים שלתוספת קרבידו מהירות חיתוך גבוהה מדי תוביל לחיכוך מוגבר בין הכלי לחומר העבודה, לייצר הרבה חום חיתוך, להאיץ את בלאי הכלים ואפילו שבירה; בעוד שמהירות חיתוך נמוכה מדי תפחית את יעילות העיבוד. נטילת עיבוד פלדה כדוגמה, בעת שימוש בכלי WC-Co Carbide, מהירות החיתוך נשלטת בדרך כלל על 80-150 מ '/דקה; עבור חומרי סגסוגת טיטניום, בגלל המוליכות התרמית הירודה שלהם והפעילות הכימית הגבוהה, מהירות החיתוך נשלטת בדרך כלל על 30-60 מ '/דקה. בנוסף, יש להתאים את מהירות החיתוך כראוי בהתאם לקשיות חומר היצירה, הגיאומטריה של הכלי וביצוע ציוד העיבוד.

(2) קצב הזנה = fn

קצב ההזנה קובע את העומק ואת רוחב החדירה של הכלי לחומר העבודה לכל זמן יחידה. קצב הזנה סביר יכול להבטיח את יציבות כוח החיתוך ולשפר את איכות עיבוד השטח. אם קצב ההזנה גדול מדי, כוח החיתוך יגדל בצורה חדה, ויגרום לרטט כלים, עיוות של חומר העבודה ואפילו סדוק; אם קצב ההזנה קטן מדי, זמן העיבוד יורחב ועלות הייצור תגדל. בעיבוד בפועל ניתן להגדיל את קצב ההזנה כראוי במהלך עיבוד גס, בדרך כלל על 0.2-0.5 מ"מ/R; במהלך עיבוד עדין, על מנת להשיג גימור פני השטח טוב, בדרך כלל נשלט על קצב ההזנה על 0.05-0.2 מ"מ/R.

(3) חיתוך עומק = AP

עומק החיתוך משפיע ישירות על יעילות העיבוד ודיוק העיבוד. עומק חיתוך גדול יותר יכול להפחית את מספר זמני העיבוד ולשפר את יעילות הייצור, אך הוא גם יגדיל את כוח החיתוך ואת החיתוך בחום, וידרוש קשיחות גבוהה יותר של הכלי וכלי המכונה. באופן כללי, ניתן לשלוט על עומק החיתוך של כלי הקרביד בגובה 0.5-3 מ"מ לעיבוד גס, ו- 0.05-0.5 מ"מ לעיבוד עדין. עבור חומרי חומר עבודה עם קשיות גבוהה יותר, יש להפחית כראוי את עומק החיתוך כדי למנוע בלאי מוגזם של הכלי.

3. טכנולוגיית ציפוי של קרביד מלט

תפקיד הציפוי

טכנולוגיית הציפוי היא לצפות שכבה אחת או יותר של סרטים דקים עם תכונות מיוחדות על פני השטח של כלי קרביד מלטים לשיפור עמידות השחיקה, עמידות בפני חמצון, עמידות הדבקה וביצועי חיתוך של הכלים. הציפוי יכול לבודד ביעילות את הכלי מחומר העבודה, להפחית את החיכוך והבלאי במהלך תהליך החיתוך, להפחית את טמפרטורת החיתוך ולהרחיב את חיי השירות של הכלי; במקביל, הציפוי יכול גם לשפר את גימור השטח של הכלי ולשפר את איכות המשטח המעובד, במיוחד בחיתוך במהירות גבוהה ובחומרים קשים לתהליך. יש לזה יתרונות משמעותיים.

ציפוי CVD

פני השטח של מצע הקרביד המלט עם המבנה העשיר בקובלט יש גודל חלקיקים אחידים וכוח כיפוף גבוה. תהליך הסינון המיוחד מהווה מבנה סגסוגת שיפוע, המתאים לציפוי אחיד וצפוף עדין וטכנולוגיה ייחודית לאחר עיבוד כדי לשפר עוד יותר את הקשיחות מבלי להפחית את עמידות הבלאי. הוא נמצא בשימוש נרחב בעיבוד כללי של חלקי פלדה.

רובם שחור וצהוב!

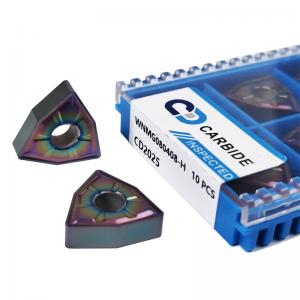

ציפוי PVD

המצע המזרחי האולטרה-מלט קרביד תואם את ציפוי הננו המכיל SI, שיש לו עמידות מעולה בלאי ועמידות בפני חמצון. יש לו ביצועים מצוינים בעיבוד רציף של פלדה קשה ופלדת אל חלד.

רובם שחורים!