カーバイドの導入インサート処理パラメーターとコーティング

現代の製造業では、カーバイドインサート優れた耐摩耗性、硬度、熱安定性により、金属切断、鉱業、カビの製造、その他のフィールドのコア材料になりました。

一。カーバイドインサートの概要

炭化物の挿入物は、高硬度の耐火性金属炭化物(WC、TICなど)のミクロンサイズの粉末で作られた合金材料であり、コバルト(CO)、ニッケル(NI)、モリブデン(MO)などの金属がバインダーとして、粉末の冶金によって作られた金属を備えています。このユニークな構成構造は与えますカーバイドインサートダイヤモンド、最大900〜1000℃までの赤い硬度、最大6000MPaの圧縮強度に次ぐ硬度などの優れた特性があるため、極端な労働条件下で安定した作業状態を維持できます。

二。セメント炭化物の処理パラメーター

(1)切削速度= VC

切断速度は、処理効率とツールの寿命に影響を与える重要なパラメーターですカーバイドインサート。切断速度が高すぎると、ツールとワークピースの間に摩擦が増加し、多くの切削熱が生成され、ツールの摩耗が加速し、さらには破損します。切断速度が低すぎると、処理効率が低下します。鋼製の処理を例にとると、WC-Co炭化物ツールを使用する場合、通常、切削速度は80〜150m/minで制御されます。チタン合金材料の場合、熱伝導率が低く、化学的活性が高いため、切削速度は一般に30〜60m/minで制御されます。さらに、ワークピース材料の硬度、ツールのジオメトリ、処理装置の性能に応じて、切断速度を適切に調整する必要があります。

(2)供給速度= fn

フィードレートは、単位時間あたりのワークピースへのツールの貫通の深さと幅を決定します。合理的な飼料速度は、切削力の安定性を確保し、表面処理品質を向上させることができます。飼料速度が大きすぎると、切断力が急激に増加し、ツールの振動、ワークの変形、さらにはチッピングが発生します。フィードレートが小さすぎると、処理時間が延長され、生産コストが増加します。実際の処理では、一般的に0.2-0.5mm/rで、大まかな処理中に飼料速度を適切に増加させることができます。微細な処理中、良好な表面仕上げを得るために、通常、飼料速度は0.05-0.2mm/rで制御されます。

(3)切断深さ= AP

切断の深さは、処理効率と処理精度に直接影響します。切断の深さが大きくなると、処理時間の数を減らし、生産効率を改善できますが、切断力を増加させ、熱を切断し、ツールと工作機械のより高い剛性を必要とします。一般的に言えば、炭化物の切削深度は、大まかな処理の場合は0.5〜3mm、細かい処理のために0.05-0.5mmで制御できます。硬度が高いワーク材料の場合、ツールの過度の摩耗を避けるために、切断深さを適切に削減する必要があります。

3。セメント炭化炭化物のコーティング技術

コーティングの役割

コーティング技術は、セメント炭化物ツールの表面に特別な特性を備えた薄膜の1つまたは複数の層をコーティングして、耐摩耗性、酸化抵抗、接着抵抗、およびツールの削減性能を改善することです。コーティングは、ワークからツールを効果的に分離し、切断プロセス中に摩擦と摩耗を減らし、切断温度を下げ、ツールのサービス寿命を延長することができます。同時に、コーティングはツールの表面仕上げを改善し、特に高速切断と処理が困難な材料で、加工された表面の品質を改善することもできます。大きな利点があります。

CVDコーティング

コバルトが豊富な構造を備えたセメント炭水化物基板の表面は、均一な粒子サイズと高い曲げ強度を持っています。特別な焼結プロセスは、勾配合金構造を形成し、均一で密な細粒コーティングとユニークなポスト処理技術と一致して、耐摩耗性を減らすことなく靭性をさらに向上させます。鋼部品の一般的な処理で広く使用されています。

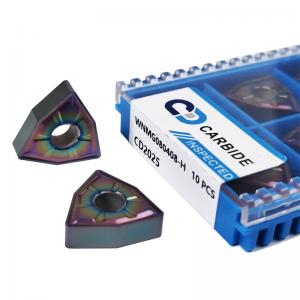

ほとんどは黒と黄色です!

PVDコーティング

超微細なセメント炭化炭化物基板は、優れた耐摩耗性と酸化抵抗性を持つSI含有ナノコーティングと一致しています。ハードスチールとステンレス鋼の連続処理において優れた性能を持っています。

ほとんどが黒です!