카바이드 삽입 처리 매개 변수 및 코팅 소개

현대 제조에서카바이드 인서트내마모성, 경도 및 열 안정성으로 인해 금속 절단, 채굴, 곰팡이 제조 및 기타 필드의 핵심 재료가되었습니다.

一. 카바이드 인서트의 개요

카바이드 삽입물은 주요 성분으로 고 심전도 내화 된 금속 탄화물 (WC, TIC 등)의 미크론 크기 분말로 만들어진 합금 재료, 코발트 (CO), 니켈 (NI) 또는 몰리브덴 (MO)과 같은 금속으로, 분말 야금에 의해 만들어졌습니다. 이 독특한 구성 구조는 제공합니다카바이드 인서트다이아몬드에 이어 두 번째로 두 번째, 최대 900-1000 °의 빨간색 경도 및 최대 6000mpa의 압축 강도와 같은 우수한 특성은 여전히 극한의 작업 조건에서 안정적인 작업 상태를 유지할 수 있도록합니다.

二. 시멘트 카바이드의 가공 매개 변수

(1) 절단 속도 = VC

절단 속도는 처리 효율 및 도구 수명에 영향을 미치는 주요 매개 변수입니다.카바이드 인서트. 절단 속도가 너무 높으면 공구와 공작물 사이의 마찰이 증가하여 많은 절단 열을 생성하고 공구 마모를 가속화하고 파손됩니다. 절단 속도가 너무 낮 으면 처리 효율이 줄어 듭니다. WC-CO 카바이드 도구를 사용할 때 강철 가공을 예로 들어 절단 속도는 일반적으로 80-150m/분으로 제어됩니다. 티타늄 합금 재료의 경우 열전도율이 좋지 않아 화학 활동이 높기 때문에 절단 속도는 일반적으로 30-60m/분으로 제어됩니다. 또한, 절단 속도는 공작물 재료의 경도, 공구의 지오메트리 및 가공 장비의 성능에 따라 적절하게 조정해야합니다.

(2) 공급 속도 = fn

피드 속도는 단위 시간당 공작물로의 공구 침투의 깊이와 폭을 결정합니다. 합리적인 공급 속도는 절단력의 안정성을 보장하고 표면 처리 품질을 향상시킬 수 있습니다. 공급 속도가 너무 커지면 절단력이 급격히 증가하여 공구 진동, 공작물 변형 및 심지어 치핑을 유발합니다. 공급 속도가 너무 적으면 처리 시간이 연장되고 생산 비용이 증가합니다. 실제 처리에서, 대기적 인 처리 중에는 일반적으로 0.2-0.5mm/r에서 피드 속도가 적절하게 증가 할 수있다; 미세한 가공 동안, 우수한 표면 마감을 얻기 위해, 공급 속도는 일반적으로 0.05-0.2mm/r로 제어된다.

(3) 절단 깊이 = ap

절단 깊이는 처리 효율 및 처리 정확도에 직접적인 영향을 미칩니다. 절단 깊이가 클수록 처리 시간 수를 줄이고 생산 효율을 향상시킬 수 있지만 절단력과 절단 열을 증가시키고 공구 및 공작 기계의 강성이 더 높아집니다. 일반적으로, 카바이드 도구의 절단 깊이는 대략적인 처리를 위해 0.5-3mm로, 미세 처리를 위해 0.05-0.5mm로 제어 할 수 있습니다. 경도가 높은 공작물 재료의 경우 도구의 과도한 마모를 피하기 위해 절단 깊이를 적절하게 줄여야합니다.

3. 시멘트 카바이드의 코팅 기술

코팅의 역할

코팅 기술은 시멘트 카바이드 도구의 표면에 특수 특성으로 하나 이상의 박막을 코팅하여 내마모, 산화 저항, 접착 저항성 및 도구의 절단 성능을 향상시키는 것입니다. 코팅은 공작물에서 공구를 효과적으로 분리하고 절단 과정에서 마찰 및 마모를 줄이며 절단 온도를 줄이며 공구의 서비스 수명을 연장 할 수 있습니다. 동시에, 코팅은 또한 공구의 표면 마감을 개선하고 특히 고속 절단 및 프로세스하기 어려운 재료에서 가공 된 표면의 품질을 향상시킬 수 있습니다. 상당한 장점이 있습니다.

CVD 코팅

코발트가 풍부한 구조를 갖는 시멘트 카바이드 기질의 표면은 균일 한 입자 크기 및 높은 굽힘 강도를 갖는다. 특수 소결 공정은 구배 합금 구조를 형성하며, 이는 균일하고 밀도가 높은 미세 입자 코팅 및 독특한 후 처리 기술과 일치하여 내마모성을 줄이지 않고 인성을 더욱 향상시킵니다. 강철 부품의 일반적인 가공에 널리 사용됩니다.

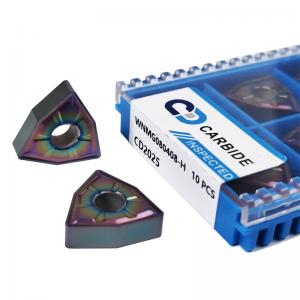

대부분은 검은 색과 노란색입니다.

PVD 코팅

초트라핀 시멘트 카바이드 기판은 Si- 함유 나노 코팅과 일치하며, 이는 내마모성 및 산화 저항성이 우수합니다. 하드 스틸과 스테인레스 스틸의 지속적인 가공에서 우수한 성능을 제공합니다.

대부분은 검은 색입니다.